|

|

|

|

|

|

|

|

Détermination de la quantité d'essence_

Quelque soit le système d'injection, l'introduction de carburant dans l'air pour former le mélange combustible est soumise à une contrainte, le respect du dosage air-essence. En admettant que le dosage nécessaire est toujours connu par le système, il lui faut déterminer en permanence la quantité d'essence à injecter et à quelle fréquence l'injecter. Pour cela, deux paramètres sont indispensables :

A. DETERMINATION DU REGIME MOTEUR

Le régime du moteur détermine l'unité de temps pour la fréquence des injections. Cette information est donnée généralement par le capteur PMH (Point Mort Haut), déjà utilisé pour définir le point d'avance à l'allumage sur les allumages électroniques, qui peut également servir à déterminer le point d'injection. Sur les injections plus anciennes comme les KE et L-Jetronic, le régime moteur était souvent donné par la bobine d'allumage.

Deux types de capteurs PMH sont employés : le capteur inductif: Il est constitué d'une bobine enroulée autour d'un aimant. Ce capteur est placé devant "une cible", placée généralement sur la couronne du volant moteur, constituée de dents et de trous (58 sur un 4 cylindres essence classique). Le PMH est repéré sur cette couronne par l'absence de deux dents. Par l'effet d'induction, l'apparition de dents et de trous face à l'aimant produit dans le bobinage du capteur une tension alternative sinusoïdale. Lorsque le point de PMH de la cible passe devant l'aimant, le signal crée une "vague" particulière (voir schéma ci-contre). Les avantages de ce type de capteur sont qu'il est peu coûteux, et ne nécessite pas d'alimentation. Les inconvénients sont la présence de parasites importants sur le signal et le manque de précision à faible vitesse, puisque l'amplitude de la tension augmente avec le régime. Malgré tout, il convient encore parfaitement pour délivrer le signal PMH, puisqu'un moteur démarré ne tourne jamais au dessous de 500 Trs/min, et que les parasites n'empêchent pas la détection des "pics". Le capteur PMH dispose de 2 fils véhiculant le signal, parfois 3 lorsqu'il est équipé d'une ligne antiparasite.

le capteur inductif: Il est constitué d'une bobine enroulée autour d'un aimant. Ce capteur est placé devant "une cible", placée généralement sur la couronne du volant moteur, constituée de dents et de trous (58 sur un 4 cylindres essence classique). Le PMH est repéré sur cette couronne par l'absence de deux dents. Par l'effet d'induction, l'apparition de dents et de trous face à l'aimant produit dans le bobinage du capteur une tension alternative sinusoïdale. Lorsque le point de PMH de la cible passe devant l'aimant, le signal crée une "vague" particulière (voir schéma ci-contre). Les avantages de ce type de capteur sont qu'il est peu coûteux, et ne nécessite pas d'alimentation. Les inconvénients sont la présence de parasites importants sur le signal et le manque de précision à faible vitesse, puisque l'amplitude de la tension augmente avec le régime. Malgré tout, il convient encore parfaitement pour délivrer le signal PMH, puisqu'un moteur démarré ne tourne jamais au dessous de 500 Trs/min, et que les parasites n'empêchent pas la détection des "pics". Le capteur PMH dispose de 2 fils véhiculant le signal, parfois 3 lorsqu'il est équipé d'une ligne antiparasite.  le capteur dit à effet Hall est plus élaboré. Il est muni d'une plaquette de Hall, d'un circuit électronique et d'un aimant permanent . Cette plaquette alimentée par le circuit est traversée perpendiculairement par le champ magnétique de l'aimant. Lorsqu'une dent se présente devant la plaquette, les électrons la parcourant sont déviés par la variation du champ magnétique, et créent une tension de l'ordre de quelques millivolts. Le circuit amplifie et transforme ce signal en un signal "carré" directement exploitable par le calculateur. L'amplitude de la tension de sortie est constante à tout régime, ce qui lui permet de fonctionner avec de faibles vitesses de rotation, et d'être plus précis que le capteur inductif. De plus, il est plus moins sensible aux parasites. Ce type de capteur nécessite une alimentation externe, 5V en général, et dispose donc d'une connectique 3 fils (5V, signal, 0V). Il est plus coûteux que le capteur inductif.

le capteur dit à effet Hall est plus élaboré. Il est muni d'une plaquette de Hall, d'un circuit électronique et d'un aimant permanent . Cette plaquette alimentée par le circuit est traversée perpendiculairement par le champ magnétique de l'aimant. Lorsqu'une dent se présente devant la plaquette, les électrons la parcourant sont déviés par la variation du champ magnétique, et créent une tension de l'ordre de quelques millivolts. Le circuit amplifie et transforme ce signal en un signal "carré" directement exploitable par le calculateur. L'amplitude de la tension de sortie est constante à tout régime, ce qui lui permet de fonctionner avec de faibles vitesses de rotation, et d'être plus précis que le capteur inductif. De plus, il est plus moins sensible aux parasites. Ce type de capteur nécessite une alimentation externe, 5V en général, et dispose donc d'une connectique 3 fils (5V, signal, 0V). Il est plus coûteux que le capteur inductif.Schéma : 1. connexion électrique | 2. boîtier du capteur |

3. carter moteur | 4. joint | 5. aimant | 6. C.I. Hall |

7. roue dentée | a. entrefer | φ. angle de rotation |

Z. dent | L. entredent.

Photo d'un capteur PMH inductif

Photo d'un capteur PMH inductif

Photo d'un capteur à effet Hall

Photo d'un capteur à effet Hall

B. DETERMINATION DE LA MASSE D'AIR ADMISE

La détermination de la masse d'air est plus complexe car elle dépend de plusieurs grandeurs. En effet, la densité de l'air varie en fonction de la température et de la pression, il est donc indispensable de les prendre en considération.

Voici la formule des gaz "parfaits", qui permet de calculer l'influence de ces grandeurs sur la densité. Dans la réalité, la composition de l'air influence légèrement les résultats.

masse d'air (en Kg) = [ Pression (en Pa) x Volume (en m3) ] / [ Température (en K) x Constante (en J/Kg.K) ]

La constante des gaz parfaits est égale à 288 J/Kg.K. Conversion : 1 bar = 100 000 Pa ; 0°C = 273 K.

D'après la formule ci-dessus : densité = masse / volume = Pression / [ Température x Constante ]

Influence de la température et de la pression sur la densité de l'air :

Plus la température augmente, plus la densité diminue (l'air chaud est plus léger). A l'inverse, plus la pression augmente, plus la densité augmente. Pour admettre le maximum d'air et exploiter au mieux la cylindrée d'un moteur, il faut augmenter la pression d'admission (utilisation d'un turbocompresseur par exemple) et diminuer la température (rôle de l'échangeur).

Pour déterminer la masse d'air admise, ou charge moteur, les ingénieurs ont eu recours à différents systèmes de mesure :

Le débitmètre volumique

Le débitmètre volumique

Schéma 1 : 1. volet de compensation | 2. volume d'amortissement | 3. canal de dérivation |

4. volet-sonde | 5. vis de réglage de ralenti | QL. Flux d'air d'admission.

Schéma 2 : 1. couronne dentée de tarage du ressort | 2. ressort de rappel | 4. plaque en

céramique | 5. contact de curseur | 6. curseur | 7. Contact de pompe | QL. Flux d'air d'admission.

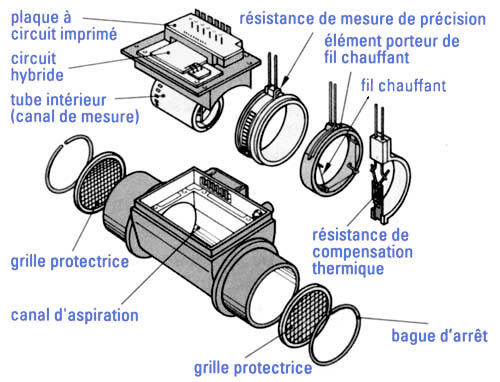

La mesure du débit d'air peut être également réalisée par un débitmètre à fil chaud (ci-contre à gauche). Un fil de platine tendu à l'intérieur de la canalisation d'admission est chauffé électriquement à 100°C au dessus de la température d'air ambiante (ce qui permet l'auto-nettoyage du fil en permanence). Le débit d'air tend à abaisser la température du fil, et le calculateur compense en élevant l'intensité d'alimentation. Cette élévation d'intensité permet à l'électronique de gestion du capteur de déterminer le débit massique de l'air, et ce 1000 fois par seconde. La température du fil est mesurée par une thermistance placée derrière le fil, tandis que la température du l'air ambiante, qui influe aussi sur le refroidissement du fil, est mesurée par une résistance de compensation thermique placée avant le fil.

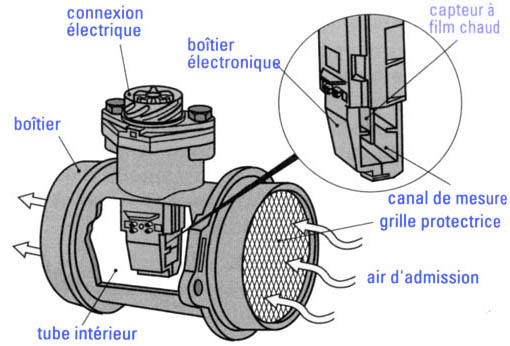

La mesure du débit d'air peut être également réalisée par un débitmètre à fil chaud (ci-contre à gauche). Un fil de platine tendu à l'intérieur de la canalisation d'admission est chauffé électriquement à 100°C au dessus de la température d'air ambiante (ce qui permet l'auto-nettoyage du fil en permanence). Le débit d'air tend à abaisser la température du fil, et le calculateur compense en élevant l'intensité d'alimentation. Cette élévation d'intensité permet à l'électronique de gestion du capteur de déterminer le débit massique de l'air, et ce 1000 fois par seconde. La température du fil est mesurée par une thermistance placée derrière le fil, tandis que la température du l'air ambiante, qui influe aussi sur le refroidissement du fil, est mesurée par une résistance de compensation thermique placée avant le fil.  La seconde évolution, toujours d'actualité est le débitmètre à film chaud. Le fil chaud est remplacé par un film chauffé à 160°C au dessus de la température de l'air ambiante. Tout comme pour le fil chauffant, une résistance placée en amont mesure la température de l'air, une résistance de mesure est placée en aval du film et l'électronique de gestion fait varier la tension de la résistance chauffante afin de maintenir sa température constante. La variation de tension générée permet de déterminer la masse d'air traversant le débitmètre. Les principaux avantages du film par comparaison au fil chaud sont la précision (~4%) et la résistance du film aux salissures et dépôts, la surface du capteur étant placée dans le sens du flux.

La seconde évolution, toujours d'actualité est le débitmètre à film chaud. Le fil chaud est remplacé par un film chauffé à 160°C au dessus de la température de l'air ambiante. Tout comme pour le fil chauffant, une résistance placée en amont mesure la température de l'air, une résistance de mesure est placée en aval du film et l'électronique de gestion fait varier la tension de la résistance chauffante afin de maintenir sa température constante. La variation de tension générée permet de déterminer la masse d'air traversant le débitmètre. Les principaux avantages du film par comparaison au fil chaud sont la précision (~4%) et la résistance du film aux salissures et dépôts, la surface du capteur étant placée dans le sens du flux.

La dernière évolution du débitmètre massique à film chaud (du type HFM5 chez Bosch) repose sur le même principe, mais mesure la température en deux points très rapprochés, disposés de part et d'autre d'une résistance chauffante, ce qui permet de calculer avec précision la variation de température, en moins de 25 ms. Outre une plus grande précision, ce débitmètre est désormais capable de connaître le sens de l'air (variation négative), et détecter ainsi un éventuel reflux d'air. La cellule de détection miniature est logée dans une canalisation parallèle au circuit d'admission, afin de la protéger des salissures et dépôts.

Un autre système utilisé entre autres par l' injection Renix consiste à placer un capteur de pression sur le collecteur d'admission. Ce capteur de type piezo-résistif génère en sortie une tension image de la différence de pression entre la pression atmosphérique et la pression d'admission. Techniquement parlant, ce capteur est composé d'une membrane munie de résistances piezo-électriques, dont l'allongement micromécanique varie par la différence de pression entre l'admission et la pression d'une chambre de référence située sous la membrane. Cette déformation fait varier la tension du capteur alimenté entre 0V et 5V. La tension de sortie du capteur varie linéairement entre 0.4V (ralenti) et 4.6V (pleine charge), ce qui permet d'avoir une image fiable de la pression d'admission. Une thermistance d'air de type CTN séparée permet au calculateur d'injection de déterminer la masse d'air admise. Les avantages principaux sont le coût réduit du capteur et sa précision.

Un autre système utilisé entre autres par l' injection Renix consiste à placer un capteur de pression sur le collecteur d'admission. Ce capteur de type piezo-résistif génère en sortie une tension image de la différence de pression entre la pression atmosphérique et la pression d'admission. Techniquement parlant, ce capteur est composé d'une membrane munie de résistances piezo-électriques, dont l'allongement micromécanique varie par la différence de pression entre l'admission et la pression d'une chambre de référence située sous la membrane. Cette déformation fait varier la tension du capteur alimenté entre 0V et 5V. La tension de sortie du capteur varie linéairement entre 0.4V (ralenti) et 4.6V (pleine charge), ce qui permet d'avoir une image fiable de la pression d'admission. Une thermistance d'air de type CTN séparée permet au calculateur d'injection de déterminer la masse d'air admise. Les avantages principaux sont le coût réduit du capteur et sa précision.

Photo d'un capteur de pression d'admission

Photo d'un capteur de pression d'admission

Photo d'un capteur de température CTN

Photo d'un capteur de température CTN

Afin d'améliorer la précision de mesure de la masse d'air, les systèmes d'injection actuels combinent plusieurs procédés, ainsi on trouve des systèmes Débit / α / N, avec débitmètre massique et potentiomètre de charge, et des systèmes Pression / α / N, équipés d'un capteur de pression et d'un potentiomètre de charge.

|

|

|

|

|

|

|

|